Wat is Single Pass Jetting?

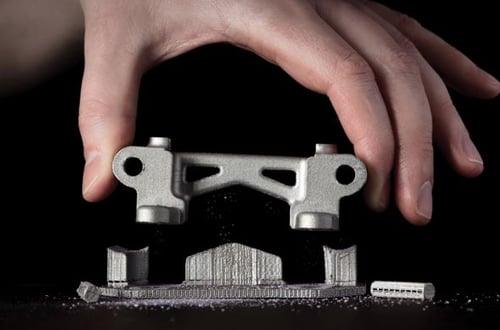

Het Desktop Metal Production System is ontworpen als de snelste manier om metaalonderdelen additief te vervaardigen. Het systeem ontleent zijn snelheid aan een verzameling technologieën die samen Single Pass Jetting™ worden genoemd.

Het productiesysteem is in essentie een binderjetting-systeem. Binder jetting is een relatief eenvudig proces welke is uitgevonden in de late jaren '80 in de laboratoria van MIT door Ely Sachs, één van de oprichters van Desktop Metal. Alle binderjetsystemen voeren vergelijkbare stappen uit om 3D-geprinte metalen onderdelen te maken.

In deze blog gaan we dieper op Single Pass Jetting in.

Het proces van binder jetting

In deze alinea leggen we uit hoe de basisprincipes in binder jetting werken om de vergelijking met Single Pass Jetting te kunnen maken.

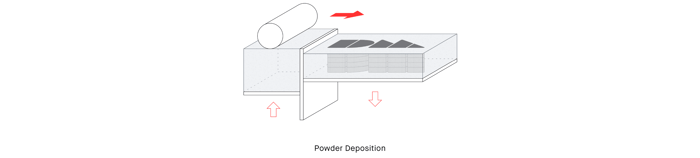

1. Eerst wordt vers poeder op het printbed aangebracht. Er zijn verschillende manieren om deze stap uit te voeren. Sommige printers gebruiken een zogenaamde "bed-to-bed" poederdosering, waarbij het poeder wordt aangevoerd door een aanvoerzuiger, en dat poeder vervolgens bovenop het printbed wordt geduwd. Een andere mogelijkheid is dat het poeder van bovenaf wordt gedoseerd en dat de doseerinrichting over het bed wordt verplaatst om het poeder te verdelen.

[01 Poederafzetting]

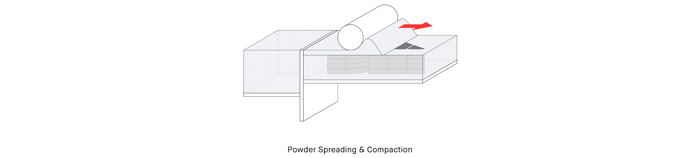

[01 Poederafzetting]2. Vervolgens wordt het vers gedeponeerde poeder gelijkmatig over het bed verspreid en ietwat verdicht. Vibrerende messen en contra-roterende rollen zijn twee voorbeelden van de gebruikelijke manieren waarop dit kan worden uitgevoerd.

[02 Poederverspreiding en verdichting]

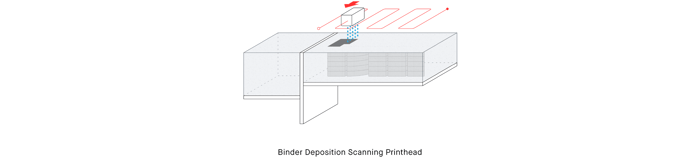

[02 Poederverspreiding en verdichting]3. Nu is het poederbed klaar voor de toevoeging van het bindmiddel. Het bindmiddel wordt meestal met inkjettechnologie in een patroon op het bed aangebracht. Een of meer inkjetprintkoppen vormen een reeks spuitkoppen die de druppels precies daar kunnen spuiten waar het bindmiddel nodig is. Tijdens deze stap wordt die spuitkop in ten minste één richting over de build box verplaatst. Het is van cruciaal belang dat elke pixel benaderbaar is. Als de spuitkop korter is dan de build box OF als de printkoppen een lagere native resolutie hebben dan de gewenste printresolutie, is het noodzakelijk om de spuitkoparray in twee richtingen te verplaatsen om het printen te voltooien (zoals hieronder geïllustreerd).

[03 Scannen van bindmiddelafzetting]

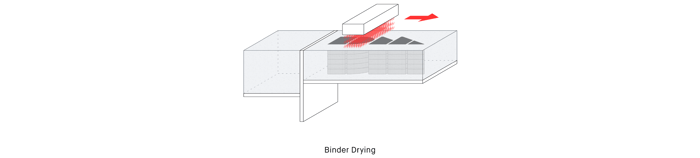

[03 Scannen van bindmiddelafzetting]4. Een laatste (en soms optionele) stap is het drogen of nabehandelen van het bed waarop het natte bindmiddel is aangebracht.

[De vierde stap in het proces is het drogen van het natte bindmiddel]

[De vierde stap in het proces is het drogen van het natte bindmiddel]

Deze stappen worden dan herhaald voor de volgende laag, en het proces herhaalt zich tot de build voltooid is.

Alle binderjetsystemen maken gebruik van processtappen die vergelijkbaar zijn met als hiervoor beschreven, hoewel er een groot aantal variaties bestaat. Wanneer de stappen serieel en via een afzonderlijke beweging van componenten worden uitgevoerd, moet elke stap worden voltooid voordat de volgende kan beginnen. Deze aanpak is typerend voor binder jetting, met als gevolg dat het 20 seconden of meer duurt om elke laag te voltooien. Dat klinkt snel, maar voor één enkele build box kunnen duizenden lagen nodig zijn. Voor zeer dunne lagen neemt het aantal lagen (en de tijd om de build box af te werken) evenredig toe.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)