Waarom kiezen voor Bound Metal Deposition™?

Nozzles. Impellers. Verstuivers. Zuigerkleppen. Dit soort onderdelen kun je perfect 3D printen in metaal met het innovatieve Bound Metal Deposition™ (BMD). Je doet geen concessies aan kwaliteit en profiteert uiteindelijk van kostenreductie en tijdsbesparingen. Is dit interessant voor jouw bedrijf? Maak dan hier verder kennis met deze Additive Manufacturing maaktechnologie die de basis vormt van Studio System™, de gebruiksvriendelijke end-to-end oplossing van Desktop Metal.

In deze blog behandelen we kort hoe BMD™ met Studio System™ werkt. Daarnaast vertellen we hoe je bepaalt of BMD™ de juiste keuze is voor het realiseren van jouw metalen componenten. Verder geven we aan hoe je hiermee het beste resultaat krijgt.

Hoe werkt BMD™ met Studio System™?

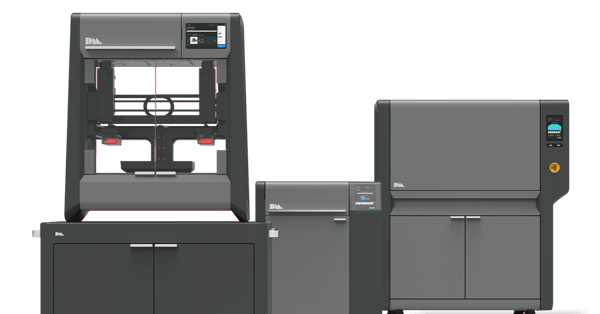

Studio System™ is de kantoorvriendelijke totaaloplossing voor 3D metaalprinten die bestaat uit drie stappen: printen, debinden en sinteren. Het hart van het systeem wordt gevormd door de cloudgebaseerde software Fabricate. Deze software zorgt ervoor dat er een efficiënte workflow is voor het intern printen van complexe onderdelen, van digitaal bestand tot gesinterd onderdeel.

Van links naar rechts: printer, debinder en sinteroven

Met de software Fabricate bereid je de STL- en CAD bestanden voor om te printen. Door middel van Fabricate wordt automatisch de ondersteuning, het keramieke supportmateriaal en de geometrie van het model opgebouwd in lagen zodat het onderdeel gecontroleerd kan worden op printbaarheid.

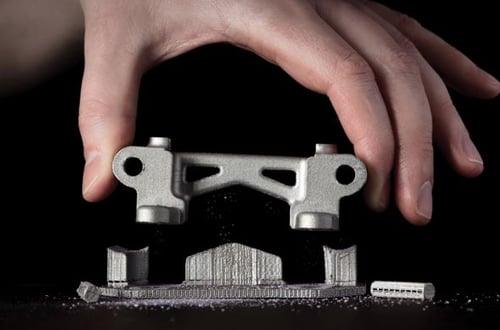

De Studio System printer, aangestuurd door Fabricate, vormt laag voor laag een ‘green part’ (tussenproduct) door speciaal ontworpen gebonden metalen staven te verhitten en te extruderen. Dit proces heet Bound Metal Deposition™ en is vergelijkbaar met één van de meest gebruikte 3D printtechnologieën: Fused Filament Fabrication (FFF) - ook wel Fused Depositon Modeling (FDM) genoemd. In plaats van filament gebruikt Studio System™ gebonden staven, metaalpoeder dat bij elkaar wordt gehouden door een wax en een polymeer bindmiddel.

Vervolgens wordt het ‘green part’ ondergedompeld in de eigen debindvloeistof van Desktop Metal. Hiermee wordt een groot deel van het bindmiddel opgelost en wordt een open poriën-kanaalstructuur gevormd door het hele onderdeel. Dit is een voorbereiding op het sinteren.

Het onderdeel wordt hierna in de sinteroven van het Studio System™ geplaatst. De oven verwarmt het onderdeel tot nabij het smeltpunt. Hierdoor wordt het resterende bindmiddel verwijderd en bereikt het metaal een dichtheid van 96 tot 99,8%.

Wil je nooit onze blogs missen?

/Robert%20Slegers.png?width=80&height=80&name=Robert%20Slegers.png)

/Robert%20Slegers.png)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)