Waarom binder jetting geschikt is voor jouw organisatie…

De Desktop Metal Shop System en Production System zijn de eerste Additive Manufacturing-systemen die voordelen bieden zoals massaproductie van functionele onderdelen voor eindgebruik, mass customization en productie zonder gereedschap. Ze zijn daarmee perfect voorgesorteerd om een ware productierevolutie te ontketenen. Desktop Metal noemt dit Additive Manufacturing 2.0.

De kern van beide systemen wordt gevormd door binder-jetting, een technologie die additive manufacturing in staat stelt om op diverse fronten te concurreren met conventionele massaproductiemethoden, waaronder snelheid.

In deze blog vertellen wij je waarom binder jetting de ideale oplossing is voor veel bedrijven.

Tot 100 keer sneller produceren

Met een constructie die gebaseerd is op inkjetprintkoppen – vergelijkbaar met de printkoppen die in miljoenen thuisprinters wordt gebruikt – kunnen binderjet-printers onderdelen tot 100 keer sneller produceren dan laserpoederbed-fusiesystemen.

Dankzij die snelheid kunnen binderjet-systemen kosten per onderdeel opleveren die kunnen concurreren met conventionele processen zoals gieten en smeden. Maar snelheid is slechts één van de vele voordelen.

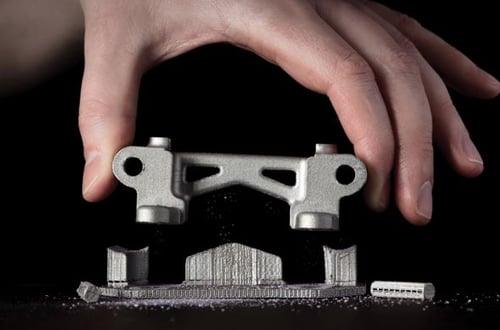

Binderjetting biedt ook veel van de traditionele 3D-printing voordelen. Denk aan de mogelijkheid om complexe geometrie te creëren, met inbegrip van inwendige features en kanalen, het gebruikmaken van topologieoptimalisatie en generative design, of assemblage-consolidatie waarbij diverse functies in één onderdeel worden gecombineerd.

Combineer deze voordelen met de snelheid van binderjetten en het potentieel van Additive Manufacturing 2.0 komt écht binnen handbereik.

Nauwkeurig 3D metaalprinten met binder jetting

Binderjet-systemen zijn niet alleen snel in staat om complexe vormen te produceren, ze zijn ook ongelooflijk nauwkeurig.

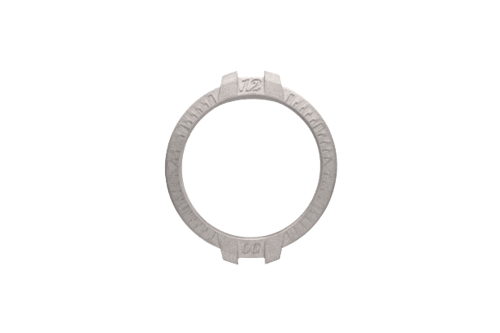

Met een native resolutie van 1200 dpi is het Shop System het binderjet-systeem met de hoogste resolutie dat op de markt verkrijgbaar is. Het systeem kan maar liefst 670 miljoen binderdruppels per seconde produceren. Die precisie maakt het vervaardigen van onderdelen mogelijk, zoals dit zeer gedetailleerde tondeuseblad, zonder dat dure gereedschappen nodig zijn.

Met een native resolutie van 1200 dpi is het Shop System het binderjet-systeem met de hoogste resolutie dat op de markt verkrijgbaar is. Het systeem kan maar liefst 670 miljoen binderdruppels per seconde produceren. Die precisie maakt het vervaardigen van onderdelen mogelijk, zoals dit zeer gedetailleerde tondeuseblad, zonder dat dure gereedschappen nodig zijn.

Het Production System combineert een resolutie van 1200 dpi en laaghoogtes van slechts 50 µm met een unieke Single Pass Jetting-methode die elke beweging van de printkop benut om laagdikte op te bouwen.

Het resultaat is een systeem dat niet alleen nauwkeurig genoeg is om een rand van een horloge met zeer fijne details te printen, maar ook snel genoeg is om er 1.200 in één keer te produceren tegen een kostprijs van slechts €1,04.

Mogelijkheid tot serieproductie met binder jetting

Net als andere 3D-printbenaderingen, maakt het feit dat binderjetting zonder gereedschap werkt het eenvoudig om ontwerpen aan te passen.

In tegenstelling tot andere benaderingen, maakt binder jetting ook serieproductie mogelijk. Fabrikanten kunnen meerdere versies van één onderdeel in één print produceren, wat uiteindelijk helpt om de kosten van onderdelen te verlagen.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)