Desktop Metal komt met inconel voor het Production System

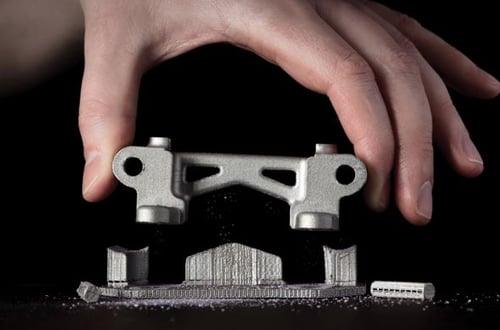

Het 3D printen van inconel. Het kan nu in hoge volumes worden geproduceerd met het Production System™. En dat is goed nieuws. 3D geprinte onderdelen van inconel zijn bestand tegen hoge temperaturen en extreme omgevingen.

In deze blog maak je kort kennis met 3D printen van inconel (IN625) op het Production System™ en de voordelen hiervan. Ook zie je een aantal toepassingen die 3D geprint zijn met inconel waarbij uitstekende materiaaleigenschappen en corrossieweerstand een belangrijke rol spelen.

Waarom inconel printen met Production System™?

IN625, een superlegering van nikkel-chroom, wordt gekenmerkt door zijn hoge sterkte, weerstand tegen corrosie en oxidatie, uitstekende lasbaarheid en het vermogen om extreme, verhoogde temperaturen voor onderdelen onder belasting te weerstaan. Het Production System™ produceert onderdelen van IN625 in zeer hoge volumes met uitstekende materiaaleigenschappen.

Het is een essentieel materiaal dat veel wordt gebruikt in lucht- en ruimtevaarttoepassingen bij hoge temperaturen. De corrosieweerstand bij verschillende temperaturen en drukniveaus, maakt het ook een uitstekende keuze voor toepassingen in de scheepvaart, energieopwekking en chemische verwerking.

Wat zijn de voordelen van het 3D printen met inconel?

Snel en efficiënt maken

Met de technologie van het Production System™ kun je profiteren van assembly consolidatie. Een volledig onderdeel kan in zijn geheel worden geprint waardoor de arbeidskosten voor de montage aanzienlijk worden verlaagd. Er kunnen duizenden onderdelen tegelijk worden geprint zonder tussenkomst van een operator.

Meer vormvrijheid van ontwerpen

Het Production System™ geeft veel meer flexibiliteit in innovatieve Additive Manufacturing ontwerpen voor de moeilijkste toepassingen. Bijvoorbeeld organische rondingen die de aerodynamica optimaliseren en complexe koelkanalen. Deze zijn vaak onmogelijk om op een traditionele manier te produceren.

Geschikt voor extreme omstandigheden

IN625 wordt bijvoorbeeld gebruikt in affakkel- en zwavelverbrandingstoepassingen vanwege zijn hoge temperatuur- en corrosiebestendige eigenschappen. Essentieel voor onderdelen die een lange levensduur vereisen. Het is een ideaal materiaal voor onderdelen die een hoge treksterkte en breuksterkte vereisen.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)