De materiaaleigenschappen van binderjet-onderdelen

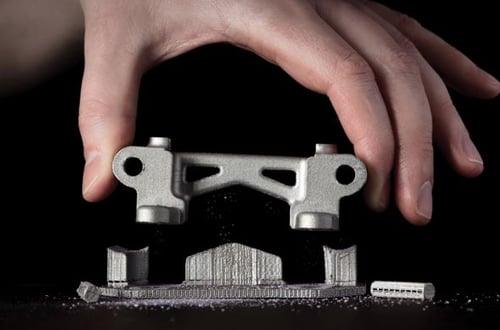

De binderjet-technologie die aan de basis ligt van de Shop- en Production-systemen van Desktop Metal biedt velerlei voordelen voor fabrikanten. Zo kan men snel zonder gereedschap complexe onderdelen produceren om fijne details te creëren, of honderden of zelfs duizenden onderdelen in één enkele printgang printen zonder dat er gereedschap voor nodig is. De bevindingen die we graag delen zijn overduidelijk: binderjet-onderdelen bieden veel voordelen voor de metaalverwerkende industrie. In deze blog vertellen wij je hier meer over.

Materiaaleigenschappen van binderjet-onderdelen

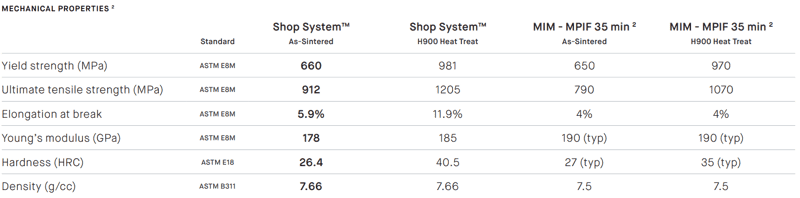

De materiaaleigenschappen van de onderdelen zelf zijn misschien wel het belangrijkst. Beide systemen printen onderdelen die voldoen aan de ASTM-normen (American Society for Testing and Materials) en de MPIF-normen (Metal Powder Industries Federation), of deze zelfs overtreffen. Zeker voor wat betreft de voornaamste kenmerken zoals sterkte, vervormbaarheid en hardheid. Dit maakt ze ideaal voor allerlei toepassingen: van juwelenfabricage tot de zware industrie.

Het bereiken van deze onovertroffen eigenschappen is mogelijk omdat de verdichtingstechnologie die door zowel het Shop- als het Production-systeem wordt gebruikt, is gebaseerd op de gevestigde en goed begrepen processen die in de conventionele poedermetallurgie en vooral bij het spuitgieten van metaal (MIM) worden gebruikt.

De MIM-basis van binderjetting is essentieel, omdat het de vorm van de onderdelen loskoppelt van hun metallurgie. Onderdelen worden gevormd op de printer met poeders die gemakkelijk verkrijgbaar zijn door hun overeenkomsten met gas-geatomiseerde MIM-poeders. De onderdelen worden vervolgens gebonden en verdicht tijdens het sinteren, net als MIM-onderdelen. Zo kunnen fabrikanten vrijwel elke geometrie creëren, met uitstekende eigenschappen voor de resulterende onderdelen.

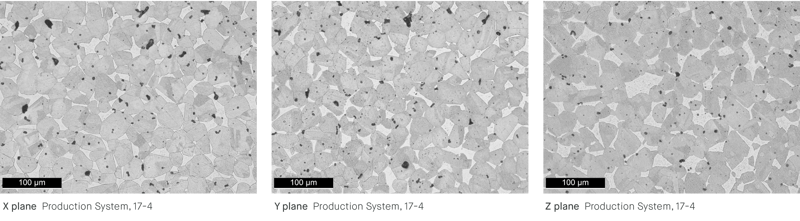

[Isotropische microstructuur]

[Isotropische microstructuur]

17-4PH geprint op het Production System

De scheiding tussen de wijze waarop de onderdelen worden gevormd en hun metallurgie is een belangrijk onderscheid ten opzichte van andere 3D-printbenaderingen, met name op laser gebaseerde metaalsystemen.

Deze systemen gebruiken lasers met een hoog vermogen om metaalpoeder te smelten, waarbij sporen van de vormingsmethode worden achtergelaten. De korrelstructuur van poedersmeltdelen heeft vaak een korreltextuur als gevolg van de directionele stolling van het onderdeel. Verder kunnen de herhaalde opwarmings- en afkoelingscycli en de temperatuurgradiënt over een onderdeel ook een enorme invloed hebben op de mechanische eigenschappen van het onderdeel. Ook kunnen ze aanleiding geven tot restspanningen die zowel de dimensionale als de mechanische eigenschappen kunnen beïnvloeden. Legeringen die faseovergangen ondergaan (zoals de overgang van austeniet naar ferriet in koolstof- en gereedschapsstaal) kunnen bijzonder hoge restspanningen en vervormingen vertonen als een deel van het onderdeel zich onder de overgangstemperatuur bevindt terwijl een ander deel zich boven de overgangstemperatuur bevindt. Om dit tegen te gaan, zijn voor poederbedfusie-onderdelen vaak spanning-reducerende processen nodig om de opgebouwde spanningen in het onderdeel als gevolg van dit niet-uniforme temperatuurproces te reduceren.

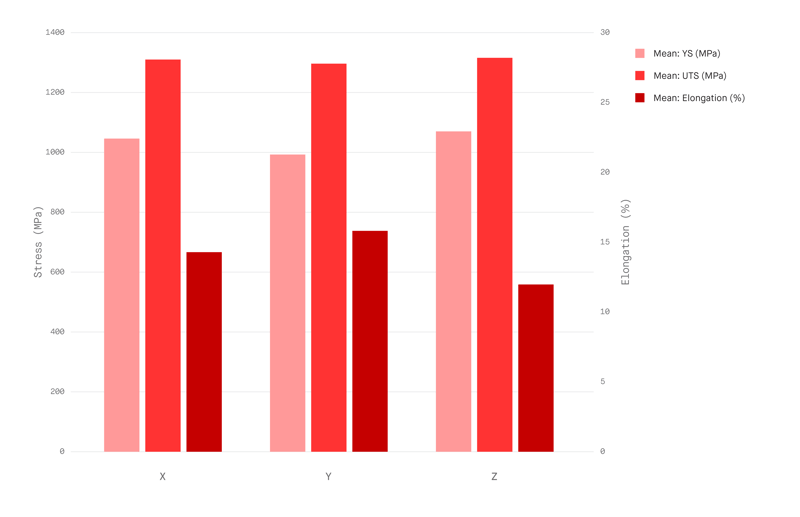

In vergelijking worden binderjet-onderdelen tijdens het sinteren gelijkmatig verhit en afgekoeld, waardoor een veel homogenere structuur ontstaat die vrij is van restspanningen. Een dwarsdoorsnede van een onderdeel toont een uniforme korrelgrootte en vorm, ongeacht de richting. De mechanische eigenschappen in X-Y-Z kunnen zeer uniform zijn, zoals blijkt uit onderstaand figuur. Deze staven zijn getest met bewerkte oppervlakken.

[Mechanische eigenschappen]

[Mechanische eigenschappen]

17-4PH van het Production System

Sterkte en vervormbaarheid van binderjetting-onderdelen

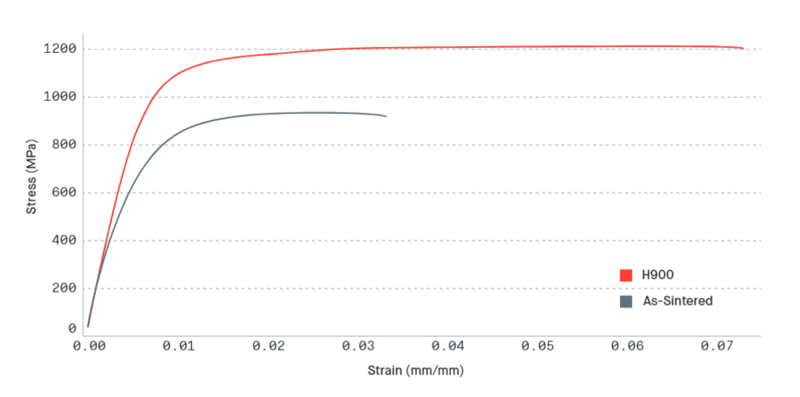

Twee belangrijke kenmerken voor eindgebruiksonderdelen, sterkte en vervormbaarheid, zorgen ervoor dat de onderdelen niet alleen bestand zijn tegen de krachten waaraan ze worden blootgesteld, maar - indien gewenst - ook elastisch kunnen vervormen (trek en buiging) alvorens te bezwijken. [Materiaaleigenschappen]

[Materiaaleigenschappen]

In tests overtreffen zowel gesinterd als warmtebehandeld binderjet-gespoten 17-4PH roestvast staal de MPIF-normen.

[Elasticiteit]

[Elasticiteit]

Desktop Metal binder-jetted 17-4PH vertoonde met name aanzienlijk meer elasticiteit dan metalen spuitgietonderdelen. Die vervormbaarheid kan uiterst voordelig zijn voor diverse toepassingen.

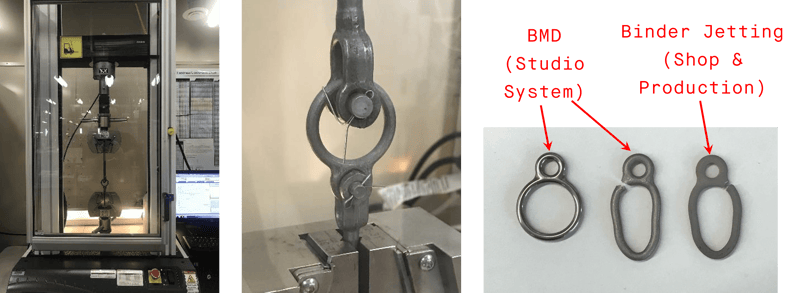

De metalen ringen in een parachute zijn een goed voorbeeld van waarom beide kenmerken essentieel zijn voor metalen onderdelen. Uiteraard moeten ze sterk genoeg zijn om de krachten van het openen van de parachute en het gewicht van de drager te kunnen weerstaan. De vervormbaarheid geeft de ringen bij grotere spanningen echter meer rek. Zo kunnen de ringen onder extremere omstandigheden worden gebruikt.

[Voorbeeld van vervormbaarheid]

[Voorbeeld van vervormbaarheid]

Harnasringen van een parachute

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)